Les machines asynchrones et synchrones ont un stator construit de façon similaire. Un stator constitué de plaques laquées superposées comprend des rainures dans lesquelles repartis de façon régulière sur la circonférence sont placés des conducteurs de cuivre reliés entre eux en trois bobines, une pour chaque phase. Les parties des bobines émergeant du domaine ferreux sont connectées par l'intermédiaire d'un terminal de connections au réseau électrique. La totalité des bobines est isolée selon la tension et selon la classe d'isolation. Les bobines et leurs connections à l'extérieur du domaine ferreux du stator doivent être soutenues et parfaitement isolées les unes des autres. La géométrie résultante est d'un point de vue calcul CFD particulièrement compliquée.

Les machines asynchrones sont différenciées selon un rotor à cage d'écureuil ou bien un rotor à bague de frottement. Le rotor à cage d'écureuil est un type spécial de moteur asynchrones, pour lequel les rainures sont remplies de barres compactes de conducteur en cuivre ou en aluminium, qui sont reliées de chaque côté par des anneaux conducteurs, ce bobinage est parfois remplacé par des aimants permanents pour des petites et moyennes puissances. Les machines synchrones sont différenciées selon un rotor à pôles lisses ou bien un rotor à pôles saillants. On peut utiliser pour une rotation rapide un inducteur synchrone à pôles lisses, dans ce cas les bobines sont disposées dans des encoches ou bien pour une rotation lente un inducteur à pôles saillants dans ce cas les bobines sont enroulées autour des pôles. Pour les deux types de rotor, les bobines du rotor sont alimentées par un courant continu dit d'excitation.

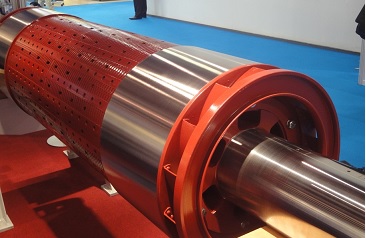

Rotor de type turbo avec ventilateur radial fixé à l'axe (ancien modèle)

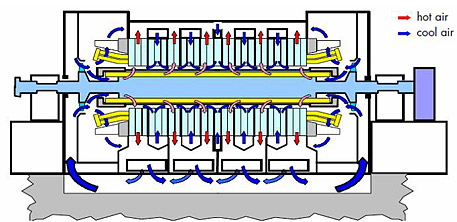

Les machines larges ont besoin d'un système de ventilation pour acheminer le fluide de refroidissement à travers la machine : - ventilation externe, si les ventilateurs sont entraînés par un moteur électrique séparé ou - auto-ventilation, si les ventilateurs sont entraînés par l'arbre du rotor. Les ventilateurs doivent répondre à des exigences strictes en ce qui concerne le niveau sonore. Les ventilateurs de bonne taille réduisent non seulement les coûts de construction, mais ils consomment également moins d'énergie pendant le fonctionnement.

Le fluide de refroidissement collecte les pertes et les transporte à l'extérieur de la machine, pour cela l'air est le plus souvent utilisé. Il est utilisé pour la plupart des moteurs électriques et pour les générateurs jusqu'à environ 270 MW. L'hydrogène atteint sous pression une bien meilleure capacité d'absorption de la chaleur; cependant à cause du danger de formation de gaz détonant il est nécessaire de l'enfermer hermétiquement dans un boîtier à l'épreuve de la pression ; seuls les larges générateurs sont refroidis à l'hydrogène. L'eau est le fluide de refroidissement le plus efficace, cependant il nécessite une installation compliquée et coûteuse ; seuls les stators des très larges générateurs sont refroidis avec de l'eau. L'huile est utilisée pour le refroidissement des larges transformateurs.

Schéma du refroidissement par air d'un générateur ALSTOM