Asynchron- und Synchron-Drehstrommaschinen haben im Stator prinzipiell denselben Aufbau. Ein aus Dynamoblechen geschichtetes Statorblechpaket enthält in Nuten am Bohrungsumfang gleichmäßig verteilte, isolierte Leiter, die zu drei räumlich versetzen Wicklungssträngen – der Wicklung - zusammengeschaltet sind. Der aus den Nuten des Statorblechpakets herausragende Teil der Wicklung, die Wickelköpfe, sind in einem der beiden stirnseitigen Wickelkopfräume der Maschine zur drei Phasenwicklung geschaltet. Von hier werden die Anschlussleitungen der Wicklung zum Klemmkasten geführt. Die Wickelköpfe sind oft mechanisch abgestützt und untereinander versteift, damit die auftretenden Stromkräfte auch in Störfällen keine bleibenden Schäden bewirken. Unter CFD-Gesichtspunkten ist die Geometrie der Ständerwicklung sehr kompliziert.

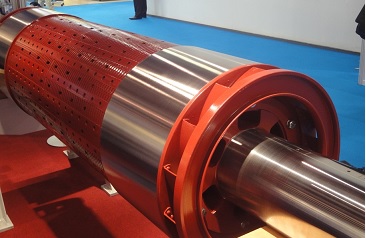

Ständerwickelkopf mit verteilter Wicklung

Ständerwickelkopf mit verteilter Wicklung

Die asynchronen Drehstrommaschinen werden nach Käfigläufern und Schleifringläufern unterschieden. Käfigläufer weisen unisolierte Leiter in den Rotornuten mit beidseitigen Kurzschlussringen auf. Schleifringläufer tragen eine isolierte Wicklung, deren Anschlüsse zu Schleifringen auf der Läuferwelle führen.

Die Rotoren von grossen Synchronmaschinen werden nach Schenkelpolläufern und Vollpolläufern unterschieden. Schenkelpolläufer haben ausgeprägte einzelne Pole mit einem magnetischen Kern und einer Spulenwicklung. Vollpolläufer weisen überwiegend geschichtete Blechpakete mit zu Gruppen gefassten Nuten auf, in denen eine isolierte Läuferwicklung zu einzelnen Nord- und Südpolen geschaltet ist. Vollpolläufermaschinen, insbesondere solche mit massivem Stahlrotor werden für höchste Drehzahlen benötigt. Beide Läuferarten werden mit Gleichstrom gespeist.

Turboläufer mit radialem Eigenlüfter (altes Design)

Turboläufer mit radialem Eigenlüfter (altes Design)

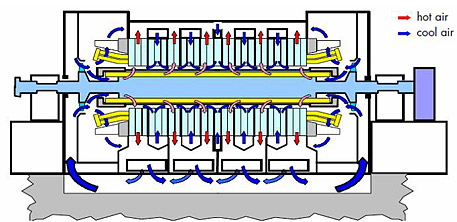

Größere Maschinen brauchen ein Belüftungssystem, um das Kühlmedium durch die Maschine zu befördern: - Fremdbelüftung, wenn die Lüfter durch einen separaten Elektromotor angetrieben werden oder - Eigenbelüftung, wenn sogenannte Wellenlüfter von der Rotorwelle angetrieben werden. Die Lüfter müssen strengen Anforderungen bezüglich des Geräuschpegels genügen. Gut dimensionierte Lüfter reduzieren nicht nur die Konstruktionskosten, sie haben auch einen niedrigeren Energieverbrauch während des Betriebs.

Das Kühlmittel nimmt die in der Maschine unvermeidlich entstehenden Wärmeverluste auf und transportiert sie nach außen. Luft als Kühlmittel ist überall verfügbar, weshalb Luft für die meisten Motoren und Generatoren eingesetzt wird. Wasserstoff erreicht unter Überdruck eine nennenswert größere Wärmeaufnahmefähigkeit. Wegen der Gefahr von Knallgasbildung werden allerdings druckfeste Gehäuse benötigt. Größere Turbogeneratoren werden mit Wasserstoff gekühlt. Aufbereitetes Wasser ist als Kühlmittel für Ständerwicklungen besonders effizient. Direkte Wasserkühlung mit Hohlleitern in der Ständerwicklung, in denen aufbereitetes Wasser fließt, ist vorteilhaft bei schnell laufenden, leistungsstarken Generatoren. Öl wird eher zur Kühlung von Transformatoren eingesetzt.

Zeichnung der Kühlung eines grossen ALSTOM luftgekühlten Generators