Geschichte der Hydraulik und der Hydrodynamik

Ludwig Prandtl führte im Jahr 1904 zwei nahezu unabhängig voneinander entwickelte Gebiete der Fluiddynamik zusammen, die Hydraulik und die Hydrodynamik.

Unter Hydraulik versteht man die weitgehend experimentelle und anwendungsorientierte Strömungstechnik, die von Ingenieuren zur Lösung ihrer

Probleme verwendet wird. Die Aufstellung eines Hydraulik-Netzwerks basiert auf empirischen Druckverluste-Koeffizienten von Bernoulli.

Die Hydrodynamik ist ein Gebiet, mit dem sich Physiker, angewandte Mathematiker und Entwickler von Strömungssoftware vor allem theoretisch beschäftigen, sie analysieren und lösen die

gesamten komplexeren nichtlinearen Strömungsgleichungen von Navier-Stockes.

1D Strömungsnetzwerk im Vergleich zu der 3D-CFD Strömungssimulation

Das Kühlungssystem einer Grossanlage ist zu gross und zu komplex, um mit Hilfe von 3D-CFD Strömungssimulationen gesamthaft ausgelegt zu werden. Es ist deshalb sinnvoll

diese mit den Hydraulikformeln zu berechnen; diese Methode wird auch 1D-CFD oder Strömungsnetzwerk genannt und im Gegensatz zu den 3D Simulationen wird eine 3D CAD-Geometrie nicht benötigt.

Diese ist besonders verbreitet bei der Auslegung von Gasdampf-Kombikraftwerken und Kohlkraftwerken: für den Wasserdampfkreislauf, das geschlossene Kühlwasser- oder Schmierölsystem, sowie

weitere Hilfssysteme. Auch in der Automobilindustrie und für grössere Drehfeldmaschinen wird das gesamte Kühlsystem so ausgelegt.

Da die Strömungsberechnung nur eine Annäherung ist, können eine Vielzahl von

Zuständen simuliert werden: Gase oder Flüssigkeiten, stationär oder instationär, geschlossene oder offene Systeme, kompressible oder inkompressible Strömungen,

Erwärmung und Kühlung und sogar Verbrennung und Mehrphasenströmungen. In der frühen Entwicklungsphase können aufgrund der geringen Simulationszeit viele Iterationen durchgeführt werden

Netzwerke können mit Excel, in Fortran, in C oder C++ vom Ingenieur programmiert werden. Heutzutage werden auch Thermo-fluid Subsystem-Software mit 1D Systemsimulation wie Flomaster, Amesim oder SimulationX

gern eingesetzt.

Druckverluste in den Rohren

Da keine allgemeine theoretische Formel für die Berechnung der Druckverluste gilt, ist man noch weitgehend auf experimentelle Untersuchungen und die daraus folgende Formel der Hydraulik angewiesen.

Die Druckverluste aufgrund der Reibung in geraden Rohren können mit Hilfe der Rohrreibungszahl

l berechnet werden. Diese ist dimensionsloser Koeffizient, die sich auf dem Moody-Diagramm als Funktion der Reynoldszahl Re lesen lässt.

Diese Zahl sollte auch in Abhängigkeit der mittleren Rauigkeit erhöht werden.

Die Druckverluste aufgrund von Geometrieänderungen wie Rohrverbindungsstücken, Drosseln, Verstopfungen, Eintritt in das Rohr, Austritt aus dem Rohr summieren sich mit den Druckverlusten aufgrund der Reibung in geraden Rohren. Diese Druckverluste werden mit Hilfe der

Koeffizienten der lokalen Widerstandzahl berechnet, die in der Literatur zu finden sind.

Da das gesamte Rohrsystem in einen vordefinierten Raum montiert werden soll, muss nach der hydraulischen Auslegung des Systems die Anordnung der Rohre und Komponenten mit Hilfe eines CAD-Models geprüft werden.

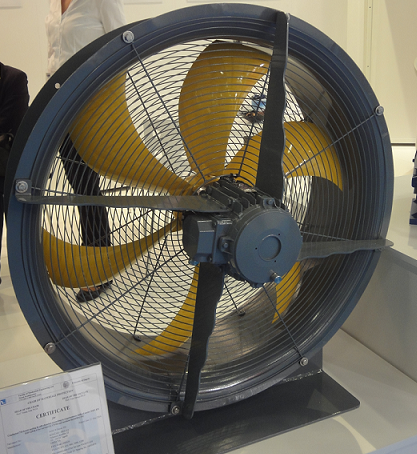

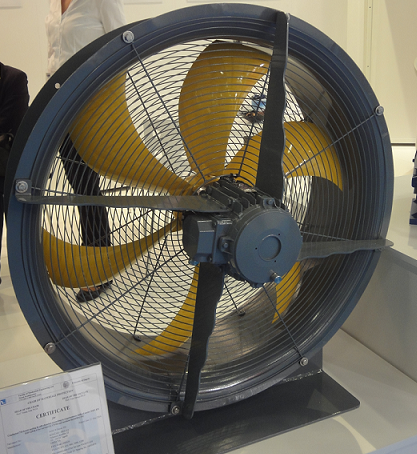

Pumpen und Lüfter als Druckerzeuger

Die Pumpen und Lüfter gehören zu den mechanischen Ausrüstungen. Sie werden durch einen elektrischen Antrieb getrieben, die

elektrischen Daten des Antriebs müssen natürlich einen Anschluss an der Stromversorgung ermöglichen,

Ein Lüfter wird durch die Lüfterkurve und die Drehzahl definiert; lediglich die Lüfteranforderungen (Druckerzeugung und Luftmenge) müssen hier ermittelt werden, um mit Hilfe eines Herstellerkatalogs

den geeigneten Lüfter auszuwählen.

Eine Pumpe fördert flüssiges Medium; sie wird durch die Pumpenkurve (Druckerzeugung und Wassermenge) und Forderhöhe definiert. Falls das System Wärmetauscher beinhaltet, müssen

für deren Kühlung auch die Lüfter ausgelegt werden.

Axialer Lüfter Ziehl-Abbeg Radialer Lüfter ER..C ©

Software für 1D-Systemsimulation

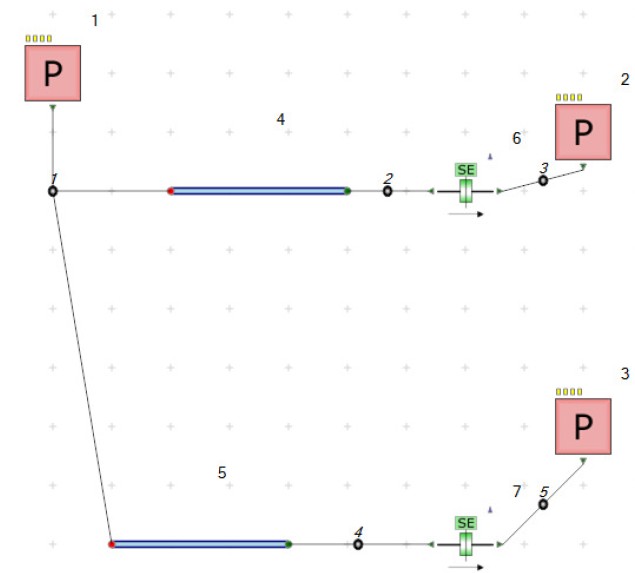

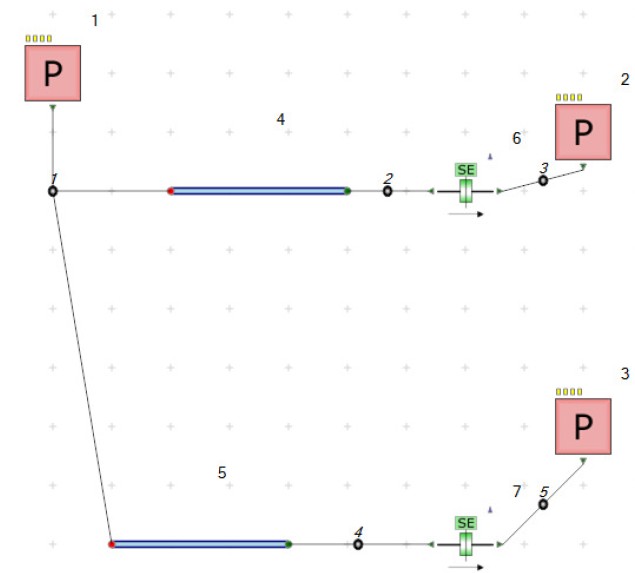

Die 1D-Systemsimulation ist die Berechnung des Gesamtsystems mit elektrischen, hydraulischen, pneumatischen und mechanischen Teilsystemen verbunden mit einem rechnerischen und schematischen Gesamtsystemmodell.

Diese Funktionsblöcke werden durch Ziehen und Ablegen auf einer Skizzenebene miteinander verbunden, in Analgie zu den elektrischen Schaltplänen.

Diese Software unterscheiden sich in der Komponenten Bibliothek, wo Elemente wie Pumpen, Lüfter, Ventile, Krümmungen, Abzweige ... vordefiniert sind.

Die passiven Komponenten wie Wärmetauscher werden durch einen konstanten Druckabfall oder durch die Abhängigkeit zwischen Volumenströmen und Druckabfällen berücksichtigt.

Kleines Strömungsnetzwerk generiert mit FloMASTER

Kleines Strömungsnetzwerk generiert mit FloMASTER